图片来源@视觉中国

日本制造业软肋暴露。蓄势多年的中国专精特新企业步步逆袭。

今天是北交所开市第15天。自11月15日开市以来,首批在北交所上市的,是从新三板精选层平移的71家专精特新企业。这其中,锂电池负极企业贝特瑞保持市值第一。截至今日收盘,贝特瑞市值为807.25亿元,是第二名的3倍多。

“一哥”贝特瑞靠的是两把刷子:等来锂电池行业风口,以及最关键的——在行业高度集中的锂电池负极材料中,成为早期取得国产突破的企业之一。

作为锂电池负极材料的隐形冠军,从2013年起,贝特瑞的负极材料出货量连续7年位列全球第一。

贝特瑞负电极产品 图源:贝特瑞官网

在今天的全球锂电池负极材料江湖中,中国是第一大产销国,占据全球70%份额,行业中走出贝特瑞、杉杉、中科电气等上市公司。

但在20年前,这是一片被日本企业垄断的市场。先发优势之下,日企占据市场高地,频频收割中国企业韭菜。

直到日本锂电池负极企业被迫停摆——2011年的一场大地震,加速暴露了日本制造业软肋:过度依赖日本本土供应链体系,一旦某一零部件工厂停产,会使整体产能都受到影响。

在日本锂电池负极企业停摆的当口,已有技术突破的中国专精特新企业获得了逆袭的机会。

你会在下文看到以下几部分内容:

01 索尼量产锂电池,中国才确定技术路线锂电池负极离每个人都很近。想让新能源汽车提高续航能力,靠的就是锂电池核心材料中的负极材料。

图源:微博

最早研发二次锂电池的,是英国人惠廷厄姆(M. Stanley Whittingham)。全球第一次石油危机爆发的1973年,惠廷厄姆设计出以二硫化钛做正极,锂金属做负极的锂电池原型。

1979年,美国人古迪纳夫(John B. Goodenough)找到了锂电池鼻祖级正极——钴酸锂。古迪纳夫还找到了如今比亚迪刀片电池的正极材料磷酸铁锂,这是18年后1997年的事。

1985年,日本人吉野彰(Akira Yoshino)补足负极碳材料,最终确定钴酸锂电池的原型。

1991年,索尼率先生产钴酸锂电池,将产品称作锂离子电池。这种电池曾现身早期的照相机、摄像机和随身听等产品,如今依旧占据手机、电脑、平板等数码产品消费电池45%的市场份额。可谓流水的数码产品,铁打的钴酸锂电池。

日本企业也因此垄断锂离子电池90%以上市场份额,长达10年。

曾经风靡一时的MP3播放器 图源:pixabay

1991年,国家863计划立项开展锂离子电池的探索研究。这一年日本已经走在锂电池的产业化阶段,而中国才刚刚确定锂电池的技术路线。

索尼推出锂电池产品6年后的1997年,天津立神电池建成国内第一条18659锂离子电池生产线,但锂电池原材料,仍然严重依赖日本进口。

日本企业此时通过市场垄断优势和技术壁垒,高价卖出原材料。

2000年左右,JFE化学、东海碳素、吴羽化学等日企从中国黑龙江、山东开采的天然石墨作为原材料,加工后的天然石墨以锂电池负极身份卖给中国锂电池企业,每吨价格在50万元-70万元,是原材料的十倍以上。

日本的高价售卖策略,给中国企业带来两个困扰——没有成本优势和敌不过价格战。如果此时日本企业再发动一波价格战,中国企业要是应战降价,面临的只有更赚不到钱,陷入被动局面。

索尼生产的第一代锂电池18650 图源:网络

从1991年起发展的第一个时间段,中国锂电池负极材料行业是彷徨和被动的。但在中国制造业的突围史中,总有专精特新企业扮演打破僵局的角色。

这一次,率先挽救中国锂电池负极行业的,是一位国产西装“代言人”。

02 打破垄断1999年,杉杉董事长郑永刚得知鞍山热能研究所正在申报一项国家863计划课题——研究锂电池负极材料“中间相炭微球”。

郑永刚不知道中间相炭微球是90年代锂电池负极的首选材料,只知道鞍山热能研究所的样品送往多家电池厂使用,反馈不错。郑永刚想:也许有机会能“填补一项国内空白”。

中间相碳工艺流程 图源:网络

那年9月,杉杉集团投入6000万元,与鞍山热能研究所合资成立中国第一家锂电池负极企业——杉杉科技。

当时国产锂电池电极产品一片空白,从实验室走向工厂车间,没有可以参照的案例,充满着未知数。

郑永刚很幸运。2001年,杉杉科技的年产200吨中间相炭微球项目投产,首批产品定价37万元/吨,差不多是日企同类产品价格的一半。

借力中国制造的成本优势,杉杉以低价撕开日企垄断的负极市场第一道裂缝。

杉杉的第一支电视广告 图源:网络

另一名国产锂电池负极后发者是贝特瑞,我们的“北交所一哥”。

中国宝安投资部经理贺雪琴在2002年10月第四届中国国际高新技术成果交易会上相中一家成立才两年的新材料公司——贝特瑞。

吸引他的,同样是这块国内稀缺的业务。贺雪琴促成中国宝安对贝特瑞的投资,并在2005年成为贝特瑞董事长。

贝特瑞选择自研技术,将负极材料瞄准为改性天然石墨,即中间相炭微球之后的又一代锂电池负极材料。

天然石墨在充放电过程中,容易体积膨胀,降低锂电池容量和循环寿命,因此通过改性,可以改善自身结构缺陷。

2006年,贝特瑞内部产生分歧:是继续生产低端产品,还是大笔投入研发?

在陷入低端制造和攻入未知市场间,贺雪琴选择了后者。2006年,贝特瑞实现国内市场占有率第一,2年后,贝特瑞的锂电池产品开始销往国外。

千禧年后,通过技术积累、研发投入,专精特新企业依靠低价优势,在日企垄断的市场裂口处突围求生,也为之后的逆袭奠定基础。

03 日本负极行业暴露软肋在中日锂电池负极企业较劲的某个时间点,一场天灾暴露出日本制造业过度依赖本土供应链的弱点。

2011年3月11日,一场里氏9级地震发生在日本城县东南偏东方向130千米的西北太平洋海域。这场日本有观测记录以来的最强地震引发海啸,向日本东海岸袭来。

当时,日本东海岸除了有核电站,还是钢铁、石化产业集聚地。

地震、海啸过后的日本福岛 图源:photozou

海啸波及了茨城县23平方千米的地面,常陆那珂市一片狼藉。

日本最大的锂电池负极材料企业日立化成的制造车间,正好位于常陆那珂市。地震震停了日立化成产能,也影响了其他日本负极材料巨头JFE化学、吴羽化学、日本碳素位于东部海岸的制造车间。

惨烈的天灾让2011年日本贸易收支在48年间首度转为赤字。

彼时锂电池负极材料市场格局中,日本排第一,中国位于第二。当日本工厂停摆时,更多订单涌向中国企业。2011年,中国锂电池负极材料销售量首次超越日本。

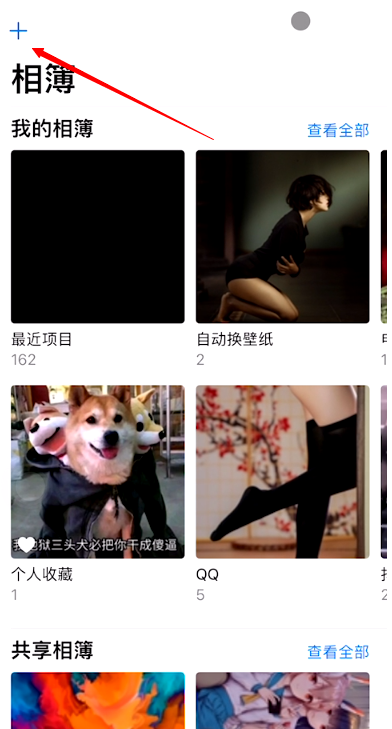

来源:新材料产业

天灾暴露了日本制造业的弱点:日本企业往往选择采购本国制造商零部件,但一处零部件工厂遭遇灾害会导致整体生产活动停止。日本本该建立更加开放的采购网。

当市场垄断优势被打破,中国制造的成本优势显现。2012年,日本横滨工人的工资是中国广州的10倍,越南胡志明市的30倍——与亚洲其他国家生产同等技术水平的产品,日本制造很容易在价格上被取代。

这倒逼日本企业降成本。311大地震之后,日本锂电池负极企业看中中国拥有世界第二大负极材料石墨储量的资源优势,也想利用中国人口红利——开始将产能转移至中国。

311大地震后到2013年日本企业到中国扩建产能情况表 来源:新材料产业

只是,日本“本土优先”的老毛病又犯了。顾忌核心技术扩散,日本企业主要转移小型3C锂电池产能,而非新能源汽车动力电池负极产能。日立化成的山东子公司工人只负责产品后续装配工作。负极制造产线仍被安置在日本。

此时的日本企业又错过一波红利——中国新能源汽车的爆发期。

04 新能源汽车助力2009年国务院首次提出新能源战略,配套100亿元支持新能源汽车及关键零部件产业化。政策扶持之下,到了2015年,中国成为全球第一大新能源汽车市场。

2016年的十三五规划明确新能源汽车产业的战略地位,除了推动动力电池技术研发外,还要求超前布局研发下一代动力电池和新体系动力电池,实现电池材料技术突破。

同一时间发布的新材料产业发展指南,更指明下一代动力电池负极材料硅碳的研究发展。

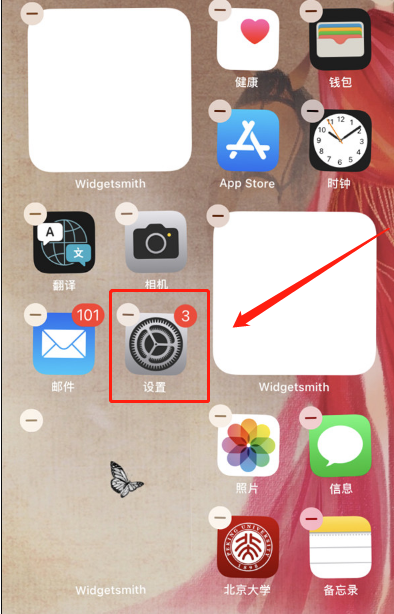

不同负极材料的性能比较 来源:同花顺iFinD

负极材料占到动力电池成本的28%,国内新能源汽车需求爆发,加快动力电池和负极材料国产替代,带来的收益再度投入研发,形成正向循环。

2016年,中国锂电池负极细分行业终于跑出两个世界第一:贝特瑞、江西紫宸。分别代表天然石墨负极和人造石墨负极企业,都夺得全球市场占有率第一。

另外两份国际市场出货量排名榜单,浓缩了那段从2011至今的中日锂电池负极企业变迁。

锂电池负极材料制造企业中,除了JFE化学、三菱化学和日立化成,其余均为中国企业 图源:同花顺iFinD

2012年,全球出货量排名前十的企业中,中国企业只有贝特瑞、杉杉两家,日本巨头日立化成、日本碳素、JFE居于前三。

到了2020年,变成了日企只有2家入榜,昔日老大日立化成掉落至全球第八,三菱化学排在第十。贝特瑞、紫宸和杉杉占据前三位置。

日本企业的弱点是“本土优先”——过度依赖本土供应链。之后虽然日本企业到中国扩建产能,但保守的态度、封闭的生态,没能借助中国新能源汽车行业的爆发起步。而在政策扶持之下,中国企业已经趁着新能源汽车风口,一骑绝尘。

05 日本关键论文数量被印度赶超,国际影响力渐消中日锂电池行业的PK仍未结束,但日本的声势不复从前。

2021年中国锂电池负极材料销量预计将达到73.8万吨,五年后,受益于国内双碳政策和全球新能源汽车及储能需求爆发,中国锂电池负极材料市场规模将达到346.8万吨,翻了近5倍。

这场新的PK中,国内锂电池负极企业紫宸、杉杉、中科电气、翔丰华等企业仍在扩建产能。下一代硅碳负极的研发生产,也在起步。

锂电池及新能源汽车产业链 来源:同花顺iFinD

日本媒体则在怀念曾经作为锂电池发明国垄断市场的日子,叹息日本锂电池行业国际存在感不断下降。

今年8月份日本文部科学省下属的研究所一份报告中,日本在引用次数进入前10%的论文篇数降至世界第10位,被印度赶超。

另一方面,全球进入脱碳经济,蓄电池被称为新的“石油”。当中日负极企业站在脱碳经济同一起跑线上时,日本负极企业出现劣势。

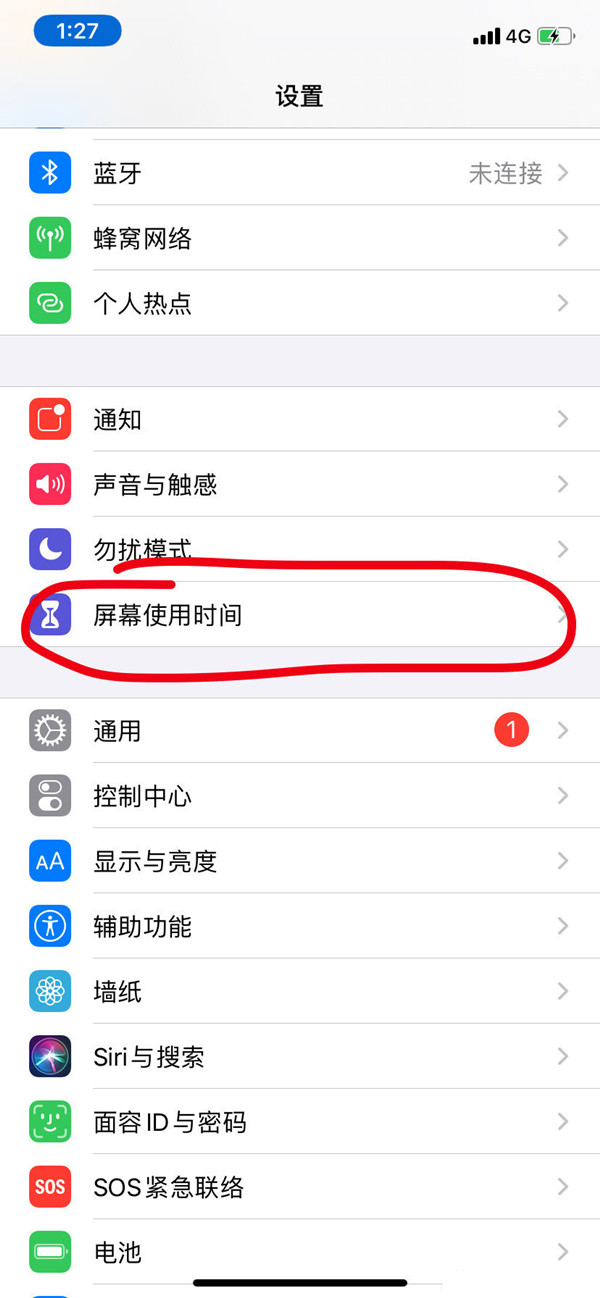

中国在脱碳技术方面的论文数量在9成领域占据世界第一,除了锂电池外,钠离子电池、钾离子电池等新型电池的论文数量都是日本的十多倍。

数据来源:日经中文网 制图:立方知造局

日本制造业的杀手锏是“工匠精神”,对应的是沿着前人的路,在小方向上精益求精,做到1到N的推广。而日本独有的终生受佣制度,也让一群工匠能够积累长期经验。

这些优势,值得参考。

但日本制造业似乎缺乏破局的气质,难以做到从0到1的革新。一旦在技术根基上出现大方向变革,相关企业往往难以跳出舒适区。比如苹果手机问世后,日本电子产品迅速出现衰退;日本芯片行业曾做到行业第一,却无法适应GPU诞生而快速衰落——原因之一是创新力不足。

如果说,中国锂电池专精特新企业在政府政策保驾护航和技术研发上,是实现突围的第一步,那么未来要与日本较劲,着力点不是消防和服饰,而是寻求从技术根源上的新路线。

制图:立方知造局

在锂电池行业中,《中国制造2025》明确,到2020年、2025年、2030年,动力电池能量密度分别达到300Wh/kg、400Wh/kg和500Wh/kg。

如今第一个小目标已经实现,但能量密度最高的三元锂电池已经逼近理论极限。

新的负极材料是什么,中国将亮出怎样的技术底牌?成为行业第一后,中国企业需要继续思考,如何引导行业上的新变革。

三十年河东,三十年河西。回顾中国锂电池负极行业突围往事,立方知造局看到,中国制造业故事轨迹有时是相似的——从被外企割韭菜、打压起步,到技术突围,直至后发者专精特新企业获得政策扶持,快速成长,后来者居上。

这条轨迹的起点是受制于人的血泪,通往未来之门的,是行业中专精特新和隐形冠军们继续投入研发,从技术根基上实现突破。

中国锂电池负极材料行业,浓缩着一段中国制造业不停歇的奋进史。

关键词: 制造业

营业执照公示信息

营业执照公示信息